Технология, плюсы и минусы горячего цинкования

Горячее цинкование применяется для качественной защиты изделий из стали и железа от разрушительных процессов коррозии. Получающийся слой прочен к механическим воздействиям. Этот способ защиты железа и стали самый надежный и экономичный. Готовые изделия проходят обязательную проверку на соответствие требованиям ГОСТ. Содержание:

Происхождение методаВ середине XVIII века во Франции был открыт метод защиты металла от коррозии путем погружения его в расплавленный цинк. Открыл его французский химик П.Ж. Малуэн, однако патент не получил. Этим воспользовался другой французский химик С. Сорель. В начале XIX века (1836 год) он получил патент на выполнение горячего цинкования. Первый производственный цех открылся в Германии в 1847 году, в 1850 – в Австрии. С середины XX века горячее цинкование признается на международном уровне лучшим способом защиты железных и стальных изделий от коррозии. Достоинства и недостатки методаЗащита поверхности изделий из железа и стали при помощи нанесения цинкового покрытия имеет много положительных качеств:

Показатель прочности оцинкованной поверхности значительно выше, чем у лакокрасочных покрытий, имеющих высокий показатель антикоррозионной защиты. Горячее цинкование имеет массу достоинств. Основным плюсом является конечность покрытия, его не требуется дополнительно окрашивать, благодаря чему отпадают ежегодные работы по восстановлению поверхностей металлоконструкций (опор, свай, сетки, стальных полос и прочее). Горячее цинкование имеет и свои недостатки. Но по сравнению с достоинствами они не слишком значительны. Это:

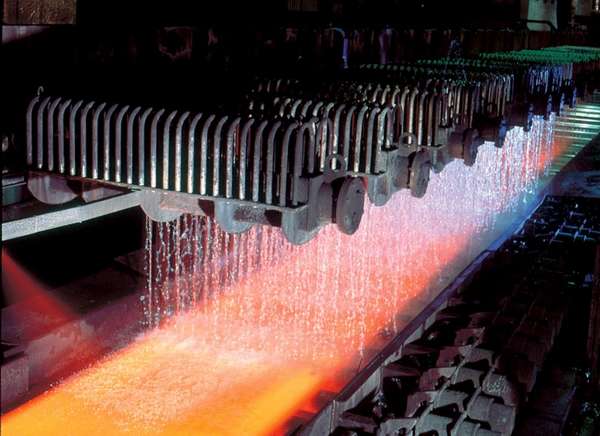

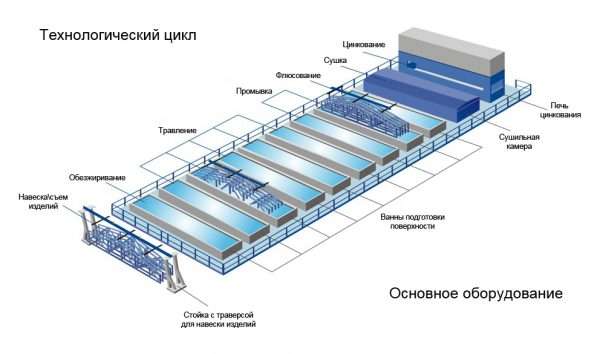

Оцинкованные гайки требуют защиты резьбы после проточки транспортировочной смазкой. Также, если требуется сварка, провести ее на оцинкованных поверхностях проблематично. Технология процессаВсе действия происходят на производстве. Цех горячего цинкования состоит из нескольких ванн разного размера (под разные детали), печи для сушки офлюсованных деталей непосредственно перед цинкованием (трехкамерной), цинковальной печи, зоны охлаждения и линии КК (контроля качества). Таким образом, технология процесса разбита на несколько этапов: Подготовка поверхностиЭтот этап очень важен, так как железо и цинк должны одинаково реагировать в момент цинкования. Подготовка поверхности включает следующие шаги:  Из всех перечисленных процессов наиболее сложный и ответственный – флюсование. Он полностью удаляет с поверхности металла остатки травящих веществ, влагу. Тонкая пленка из флюса уменьшает поверхностное натяжение цинка и обеспечивает наилучшее смачивание им поверхности металла. Для горячего цинкования состав флюса свой. В него входят хлористые соединения аммония (9%) и цинка (91%). Цинкование может проводиться двумя способами: мокрым и сухим. В первом случае флюс находится на поверхность ванны с цинком. Металлическая деталь погружается в ванну через него. Этот способ не очень надежен, так как происходит процесс смешивания двух пластов жидких металлов. При сухом цинковании под флюс выделяется отдельная ванна. Металлическая деталь (метиз, гайка, болт) опускается в раствор, затем вынимается, и тотчас же начинается сушка, которая происходит при температуре 150 – 200° С. ЦинкованиеНаилучший результат достигается при соединении нескольких факторов:

Горячее цинкование метизов имеет определенную технологию, состоящую из нескольких фаз. Это: Заключительный этап – высушивание готового изделия на складе. Обычно это происходит на открытом воздухе. ОборудованиеГорячее цинкование происходит в цехе на специальном оборудовании. Сюда входят:

Перечисленный список – это оборудование для проведения непосредственно оцинковки. Но еще есть длительная подготовка металла к оцинковке (оборудование для предварительной подготовки), доставка изделий (подъемно-транспортная система) и очистные сооружения, удаляющие из здания цеха ядовитые испарения. Требования ГОСТРасписывать пункты Госстандарта России (ГОСТ) – дело неблагодарное. Однако самые важные моменты упомянуть стоит обязательно. Среди требований ГОСТ к покрытию металлических изделий цинком по горячему методу стоит выделить:

Существует несколько методов контроля. Это нанесение сетки царапин, крацевание, нагрев и удар поворотным молотком. При царапании смотрят, насколько прочно сцепляется цинковое покрытие с металлом. Крацевание также преследует цель поцарапать покрытие, а затем посмотреть, не вздулось ли оно, отслаивания также не должно быть. Метод нагрева предполагает нагревание детали (это может быть сетка, болт, металлический лист, гайка, свайная опора, что угодно, что выпускается на производстве) до температуры 190° С (максимум – 200° С, минимум – 180° С). Если не произошло отслаивания или вспучивания покрытия, значит качество оцинковки высокое.

|

Загрузка. Пожалуйста, подождите...