Гальваническое цинкование как способ защиты металла

Гальваническое цинкование – это нанесение цинка на железо, производимое с помощью электрохимического процесса. Благодаря цинкованию, обработанная поверхность становится способна противостоять коррозийным процессам. Содержание:

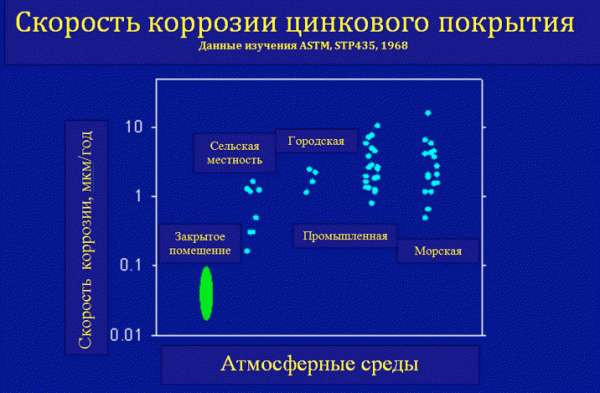

Антикоррозийные свойства цинкаПочти половина производимого на планете цинка используется именно для создания оцинкованной стали. Показатель электрохимического потенциала цинка равен 0,76 В, что выгодно отличает этот материал от черных металлов, у которых этот показатель выше. Механизм защиты цинка от коррозии действует таким образом: в результате окисления на оцинкованной поверхности появляется тонкая, но прочная оксидная пленка. Именно эта пленка и мешает кислороду продвигаться вглубь материала. В результате процесс тормозится. У черных же металлов оксиды характеризуются большими объемами и непрочной пленкой, которая в ходе реакции разрыхляется и разрушается. Вследствие разрушения пленки происходит проникновение кислорода в неокисленную поверхность, результатом чего становится развитие коррозии.  Однако в некоторых случаях анодный тип взаимодействия цинка с черными металлами может измениться на катодный, что приводит к стремительному развитию коррозии. Это может произойти, к примеру, в случае, когда оцинкованный материал оказывается в горячей воде (более 70 градусов). Кроме того, на скорость развития коррозии влияет характер pH среды. Комфортный для металла показатель pH находится в рамках 7-12 (щелочная среда). При отклонении этого показателя в любую сторону, коррозийные процессы развиваются быстрее. Обратите внимание! Особенно комфортные условия для появления ржавчины имеются в тропическом и сильно загрязненном климате. Также следует отметить ухудшение химической устойчивости цинка при контакте с летучими элементами, выделяемыми из некоторых продуктов органического происхождения:

Отрицательно влияют на оцинкованные поверхности пропитанные маслом и недавно окрашенные детали, если они расположены в одном закрытом пространстве. В таких случаях происходит разрушение защитной пленки. Гальваническая обработка поверхностиНемаловажным достоинством цинка является и то, что даже самый тонкий его слой способен защищать металл от коррозии. Хотя толщина и равномерность покрытия, безусловно, имеют немалое значение для эффективной защиты поверхности. Гальваническое цинкование позволяет добиться толщины покрытия в пределах от 5 до 40 микрометров. В условиях широкомасштабного промышленного производства толщина защитного слоя может быть доведена до 500 микрометров (1/2 миллиметра).  На качество покрытия определяющее влияние оказывают характеристика применяемого электролита. Защитные особенности цинка можно усилить с помощью специальных методик, в числе которых можно выделить следующие:  При гальванической оцинковке осуществляется осаждение положительно заряженных частиц цинка на поверхности (катоде). При этом используются водные растворы электролитов, через которые направляется постоянный ток. Аноды, применяемые в процессе, должны быть цинковыми, поскольку их предназначение состоит в восполнении разряжающихся на деталях ионов. В разных случаях может использоваться ток с катодной плотностью от 1 до 5 Ампер на квадратный дециметр. Достоинства и недостатки гальванической методикиПо сравнению с другими способами цинкования, гальванический способ характеризуется такими достоинствами:

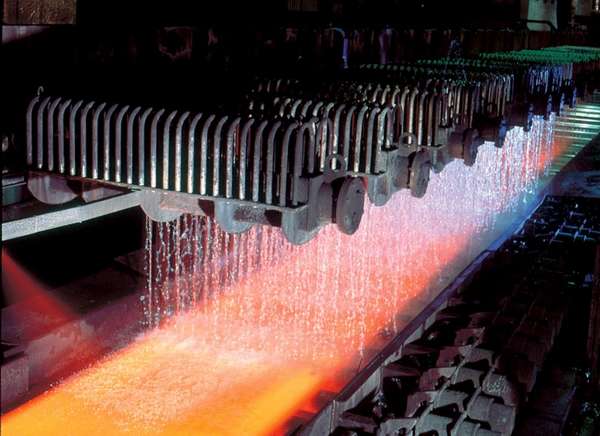

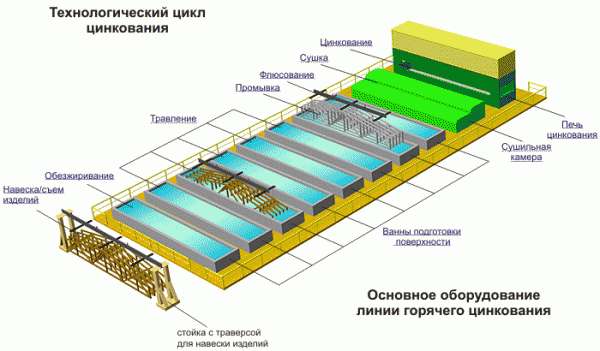

Главный минус гальванической технологии – невысокие адгезивные качества (способность к сцеплению) цинкового покрытия с защищаемым металлом. Чтобы повысить адгезию, необходимо особенно тщательно готовить металл к цинкованию. Подготовка заключается в очищении поверхности, подлежащей обработке. Также существует риск наводороживания черных металлов, в особенности при нарушении правил гальваники. В результате возникает так называемая водородная хрупкость детали. К тому же и выглядит такое изделие непривлекательно. Нельзя не отметить и экологическую вредность производств, где применяется гальваническая методика. Для таких процессов характерно выделение ядовитых загрязняющих веществ, которые перед утилизацией нужно подвергать глубокой очистке. Цинкование в промышленных условияхЭлектролитическое цинкование в производственных целях состоит из множества последовательных технологических этапов:  Технологический цикл цинкования Технологический цикл цинкования

Промывание может осуществляться не только под проточной водой, но и с помощью щетки. Иногда необходимы дополнительные процедуры, к примеру, гальваническое цинкование может начаться с размотки металлической полосы, сварки ее концов и правки. Оканчивается процесс нанесением масла и сматыванием полосы.  В зависимости от вида деталей и масштабов производства используется разное оборудование, которое представляет собой набор технологических и промывочных емкостей. Ванны применяются для проведения как однослойного, так и многослойного цинкования с заданными параметрами. Гальваническое оборудование классифицируется по уровню механизации работ:

Кроме ванн в комплектацию технологической линии включаются:

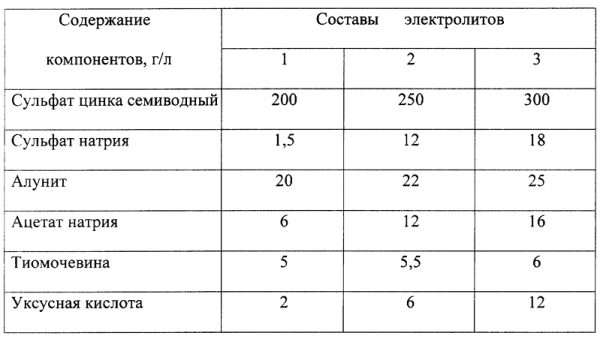

Электролиты для гальванического цинкованияВ гальванике используются два типа электролитов: Скорость и качество осаждения цинка на катоде определяется составом и происхождением электролитов. Наиболее популярный способ металлизации осуществляется с помощью простых слабокислых электролитов. В данном случае применяется более плотный ток, чем в случае с комплексными электролитами. В результате темпы нанесения покрытий более высокие.  Виды электролитов для цинкования Виды электролитов для цинкования Применение этого типа электролитов дает хорошую укрываемость и внешний вид обработанных изделий, а также позволяет избежать наводороживания. Однако у простых слабокислых электролитов имеется и недостаток – они дают непрочные покрытия, подходящие лишь для деталей в несложной конфигурации. При использовании комплексных электролитов наблюдается повышенное рассеивание ионов, рост выделения водорода и плотности электротока. Использование таких электролитов дает возможности получения равномерных и высококачественных покрытий на деталях любого уровня сложности. Гальваника в домашних условияхВ качестве источника электротока будет использовать зарядное устройство (2-6 А, 6-12 В) или обычный аккумулятор. Электролитом послужит раствор соли цинка. Для его изготовления понадобятся такие компоненты:

Также можно применить электролит из аккумулятора, в котором и будет размещаться цинк. После окончания реакции кислота трансформируется в соль, останется лишь цинк. При слишком высокой концентрации раствора на дне образуется осадок. В этом случае просто добавляем в емкость больше воды. Обратите внимание! Гальваническое цинкование проводится в защитном фартуке, перчатках и очках. Помещение должно вентилироваться. Процеженный электролит заливаем в стеклянную емкость. Тщательно очищенную и обезжиренную деталь окунаем в раствор. После 5-10 секунд достаем изделие и сразу промываем под проточной водой. Таким образом, химическое активирование завершено. Начинаем процесс анодирования. Делаем из цинка электрод. Для этого высверливаем в цинковом куске отверстие, а затем подвешиваем электрод на проволоке из меди.

Электрод должен отвечать таким характеристикам:

Чтобы подключиться к электропитанию, используем медные провода. Минусом соединяемся с изделием, а плюсом – с электродом. После растворения последнего на детали появится цинковый слой. Время операции – от 15 до 40 минут. Технические характеристики гальваникиФакторы, которые влияют на качество покрытия:

Таким образом, рекомендуется увеличить дистанцию до электрода, а также применять 2 цинковых анода и прокручивать изделие. Цинкование можно осуществлять не только в один слой, но и многослойно. При этом перед нанесением новых слоев необходимо удалять появившиеся наросты.

|

Загрузка. Пожалуйста, подождите...